Kabelfühler vs. Widerstandsthermometer

Es gibt mehr als eine Möglichkeit, die Temperatur in einer Anwendung zu messen. Die einfachste Möglichkeit ist sicherlich der Kabelfühler. Doch je höher die Anforderungen an den Fühler sind, desto schneller stößt der einfache Kabelfühler an seine Grenzen. Betriebstemperatur, Einbausituation, Flexibilität und Reproduzierbarkeit sind nur einige der Einflussfaktoren. Deshalb werden die Kabelfühler und die Mantelwiderstandsthermometer (auch Widerstandsthermometer oder Mantelfühler genannt) verglichen und Anwendungsbereiche aufgezeigt.

Der klassische Kabelfühler

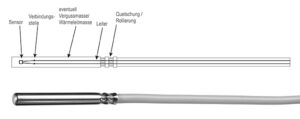

Einfach aufgebaute Kabeltemperaturfühler ohne das Einbringen von Vergussmasse und Wärmeleitpaste sowie bestimmter Isolationselemente sind recht einfach herzustellen. Sie bestehen aus einem Kabel, an dessen Ende ein Sensorelement (z.B. Platinsensor) angeschlossen ist. Der gesamte Messeinsatz (so nennt man den Sensor inkl. Isolierung und evtl. Schrumpfschlauch am Kabel) wird in eine Schutzhülle gesteckt, die ihn vor Umwelteinflüssen schützt. Mit Hilfe der bereits erwähnten Vergussmassen kann auch bei diesen Fühlern eine hohe IP-Schutzklasse (bis IP68) erreicht werden. Durch die Verwendung von Wärmeleitpaste werden zudem schnelle Ansprechzeiten erreicht. Die Fixierung durch Quetschen oder Rollen sorgt für eine sichere Verbindung zwischen Hülse und Kabel. Abhängig von den Rohstoffpreisen und dem Aufbau des Messeinsatzes kann der klassische Kabelfühler eine sehr kostengünstige Möglichkeit der Temperaturmessung darstellen. Eine geringe Anzahl von Teilen und Arbeitsschritten sorgt zudem für einen niedrigen Preis in der Produktion.

Je nach Anforderung stößt aber auch diese einfache Ausführung der Temperaturmessung an ihre Grenzen. Zwar können die Kabelfühler bis zu einer maximalen Dauertemperatur von ca. 350 °C wasserdicht vergossen werden, dennoch besteht die Möglichkeit, dass Wasserdampf in das Innere des Fühlers gelangen kann. Insbesondere bei der Verwendung von Glasfaserleitungen, die bei hohen Umgebungstemperaturen (>260 °C) eingesetzt werden, kann Feuchtigkeit in den Messeinsatz eindringen und dessen Funktion beeinträchtigen. Auch die Reproduzierbarkeit ist nur bedingt möglich. Die Lage des Sensors variiert von Sonde zu Sonde geringfügig, was zu leichten Abweichungen der Messwerte führen kann. Nicht zuletzt erfordert die Einbausituation oft eine bauliche Anpassung des Temperaturfühlers. Die Schutzhülse von Kabelfühlern ist starr und bietet daher nur wenige Möglichkeiten der Flexibilität. Vor allem bei Fühlern mit einem Gewinde, so genannten Einschraubfühlern, ist mehr Platz erforderlich. Dieser ist aber, je nach Einbauraum, nicht vorhanden.

In solchen Fällen kann ein Mantelwiderstandsthermometer verwendet werden.

Das mineralisolierte Widerstandsthermometer

Ähnlich dem Aufbau eines Mantelthermoelementes besteht das Mantelwiderstandsthermometer aus zwei Leitern, die jedoch nicht aus Thermoelementmaterial, sondern aus Kupfer bestehen. Diese werden von Magnesiumoxid und einer Edelstahlhülse (z.B. Inconel 600) umschlossen. In der Messtechnik spricht man von einer Mantelschlitzleitung. Sie wird auf die gewünschte Länge gekürzt und das Sensorelement (z.B. Pt1000) mit den freiliegenden Kupferdrähten verschweißt. Mit diesem Verfahren ist es möglich, die Fühlerelemente immer in die gleiche Position zu bringen, auch wenn 2 Fühlerelemente in einer Sonde eingebaut sind, die sich in gleicher Höhe und radialer Position befinden müssen. Abweichungen beim Wechsel einer Sonde sind somit ebenfalls ausgeschlossen.

Eine weitere Edelstahlhülse umschließt die Sensorelemente und wird mit dem Ende der ummantelten Schlitzleitung verschweißt. Nun sind die Sensorelemente in fest verdichtetes Magnesiumoxid eingebettet. Am Ende wird die Sonde mit einer Pastille verschlossen. Dank des Magnesiumoxids sind die Sensoren dampfdicht vergossen und halten aufgrund ihres Aufbaus hohen Drücken und Temperaturen von bis zu 600 °C problemlos stand. Durch die robuste Konstruktion sind die Fühler stoßfest und langlebig. Ein weiterer großer Vorteil: Die ummantelte Schlitzleitung ist biegbar und kann so individuell an die Anwendung und Konstruktion angepasst werden.

All diese Vorteile und Eigenschaften führen dazu, dass für ein Mantelwiderstandsthermometer wesentlich mehr und hochwertigere Grundmaterialien benötigt werden. Auch die Herstellungsverfahren sind aufwändiger, so dass der Preis höher ist als bei einem einfachen Kabelfühler. Im Vergleich zu einem hochwertigen Kabelfühler (mit R-Glasfaserkabel) gibt es fast keinen Preisunterschied.

Die Auswahl der richtigen Sonde hängt also von verschiedenen Faktoren in der Anwendung und den Anforderungen an die Sonde bzw. die Genauigkeit des Messwertes ab. Wir stehen Ihnen gerne mit Rat und Tat bei der Auslegung des passenden Sensors zur Seite.

| Kabelfühler | Mantelwiderstandsthermometer | |

| Vorteile |

|

|

| Nachteile |

|

|

Weitere interessante Themen

Anmeldung zum Newsletter

Bleiben Sie bei uns kostenlos auf dem Laufenden. Keine News mehr mit unserem kostenlosen Newsletter verpassen!